近年來,隨著工業(yè)物聯(lián)網(wǎng)(IIoT)技術(shù)的興起,壓縮機(jī)行業(yè)迎來了一場深刻的技術(shù)變革。長期以來,傳統(tǒng)壓縮機(jī)企業(yè)面臨著設(shè)備管理成本高、故障預(yù)警不及時(shí)、能效優(yōu)化困難等挑戰(zhàn)。如今,隨著物聯(lián)網(wǎng)技術(shù)服務(wù)的落地應(yīng)用,這些痛點(diǎn)正逐步得到解決。

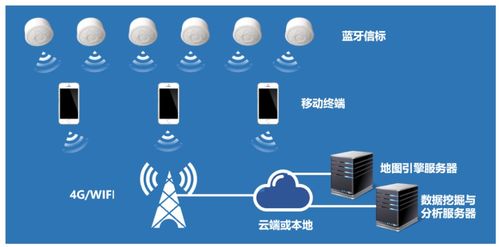

工業(yè)物聯(lián)網(wǎng)為壓縮機(jī)企業(yè)帶來的最顯著變化體現(xiàn)在設(shè)備智能監(jiān)控與預(yù)測性維護(hù)方面。通過在壓縮機(jī)上安裝傳感器,企業(yè)能夠?qū)崟r(shí)收集設(shè)備運(yùn)行數(shù)據(jù),如溫度、壓力、振動頻率等關(guān)鍵參數(shù)。這些數(shù)據(jù)通過物聯(lián)網(wǎng)平臺傳輸至云端,結(jié)合大數(shù)據(jù)分析和人工智能算法,系統(tǒng)能夠提前識別潛在故障風(fēng)險(xiǎn),并向運(yùn)維人員發(fā)送預(yù)警通知。例如,某壓縮機(jī)企業(yè)在應(yīng)用物聯(lián)網(wǎng)技術(shù)后,設(shè)備非計(jì)劃停機(jī)時(shí)間減少了40%,維護(hù)成本降低了25%。

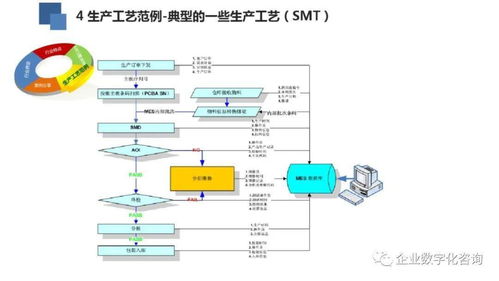

除了設(shè)備管理優(yōu)化,工業(yè)物聯(lián)網(wǎng)還助力壓縮機(jī)企業(yè)實(shí)現(xiàn)能效精細(xì)化管理。傳統(tǒng)模式下,企業(yè)往往難以準(zhǔn)確掌握每臺壓縮機(jī)的能耗情況。而現(xiàn)在,通過物聯(lián)網(wǎng)技術(shù),企業(yè)可以實(shí)時(shí)監(jiān)測能耗數(shù)據(jù),并結(jié)合生產(chǎn)需求智能調(diào)整設(shè)備運(yùn)行狀態(tài)。某壓縮機(jī)廠商在部署物聯(lián)網(wǎng)系統(tǒng)后,通過優(yōu)化設(shè)備運(yùn)行策略,整體能耗降低了15%,不僅減少了運(yùn)營成本,也為實(shí)現(xiàn)碳中和目標(biāo)做出了貢獻(xiàn)。

工業(yè)物聯(lián)網(wǎng)還推動了壓縮機(jī)企業(yè)服務(wù)模式的創(chuàng)新。借助遠(yuǎn)程監(jiān)控和診斷功能,企業(yè)可以為客戶提供更及時(shí)的技術(shù)支持服務(wù)。當(dāng)客戶設(shè)備出現(xiàn)異常時(shí),工程師無需親臨現(xiàn)場,即可通過物聯(lián)網(wǎng)平臺遠(yuǎn)程分析問題原因,大大提升了服務(wù)效率和客戶滿意度。

壓縮機(jī)企業(yè)在應(yīng)用工業(yè)物聯(lián)網(wǎng)過程中也面臨一些挑戰(zhàn),如數(shù)據(jù)安全防護(hù)、技術(shù)人才短缺等問題。但隨著5G、邊緣計(jì)算等配套技術(shù)的發(fā)展,以及行業(yè)標(biāo)準(zhǔn)的逐步完善,這些障礙正在被逐一克服。

工業(yè)物聯(lián)網(wǎng)與壓縮機(jī)行業(yè)的深度融合將催生更多創(chuàng)新應(yīng)用。從單一設(shè)備智能化到整個(gè)生產(chǎn)系統(tǒng)的互聯(lián)互通,壓縮機(jī)企業(yè)正在邁向一個(gè)更加高效、可靠、綠色的新發(fā)展階段。這不僅是技術(shù)進(jìn)步的體現(xiàn),更是傳統(tǒng)制造業(yè)轉(zhuǎn)型升級的必然選擇。